اندازه گیری ابعاد

کاغذ و کارتن

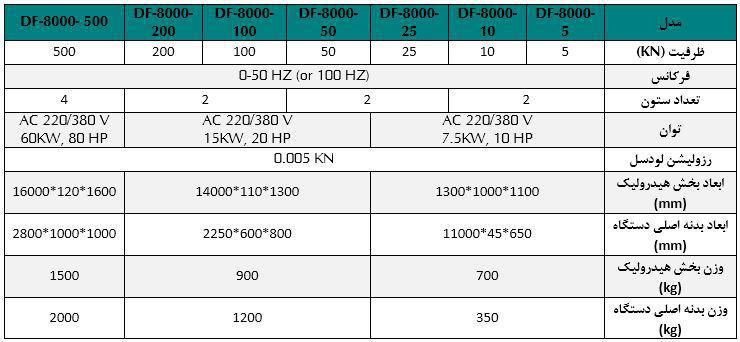

دستگاه تست ديناميک خستگی مدل DF-8000ساخت کمپانی Gotech تايوان

آزمون خستگی چیست؟

خستگی، فرایندی ناشی از خرابی تجمعی حاصل از بارهای نوسانی بوده که اندازه این بارها کم تر از حد استحکام استاتیکی قطعه می باشد. تنش های سیکلی در نقاط تمرکز تنش به صورت موضعی از حد کشسان فراتر رفته و خرابی تجمعی در سه مرحله (شروع ترک، رشد ترک، برهمکنش و شکست نهایی) منجر به شکست خستگی می شود. گفته می شود عامل حداقل 90% ازکار افتادگی ناشی از علل مکانیکی، بارگذاری سیکلی (خستگی) حین سرویس دهی قطعات است. این نوع بارگذاری بیشتر در قطعات مورد استفاده در هواپیما، توربین های بادی، کشتی، پل، خودروها، کمپرسور، پمپ و غیره رخ می دهد بنابراین تحلیل رفتار خستگی مواد از ضروریات صنایع هوا-فضا، خودروسازی، نیروگاهی، دفاعی و مهندسی پزشکی می باشد. شکست خستگی به دلیل عدم وجود تغییر شکل کلی در شکست بدون هشدار و خطرناک است.

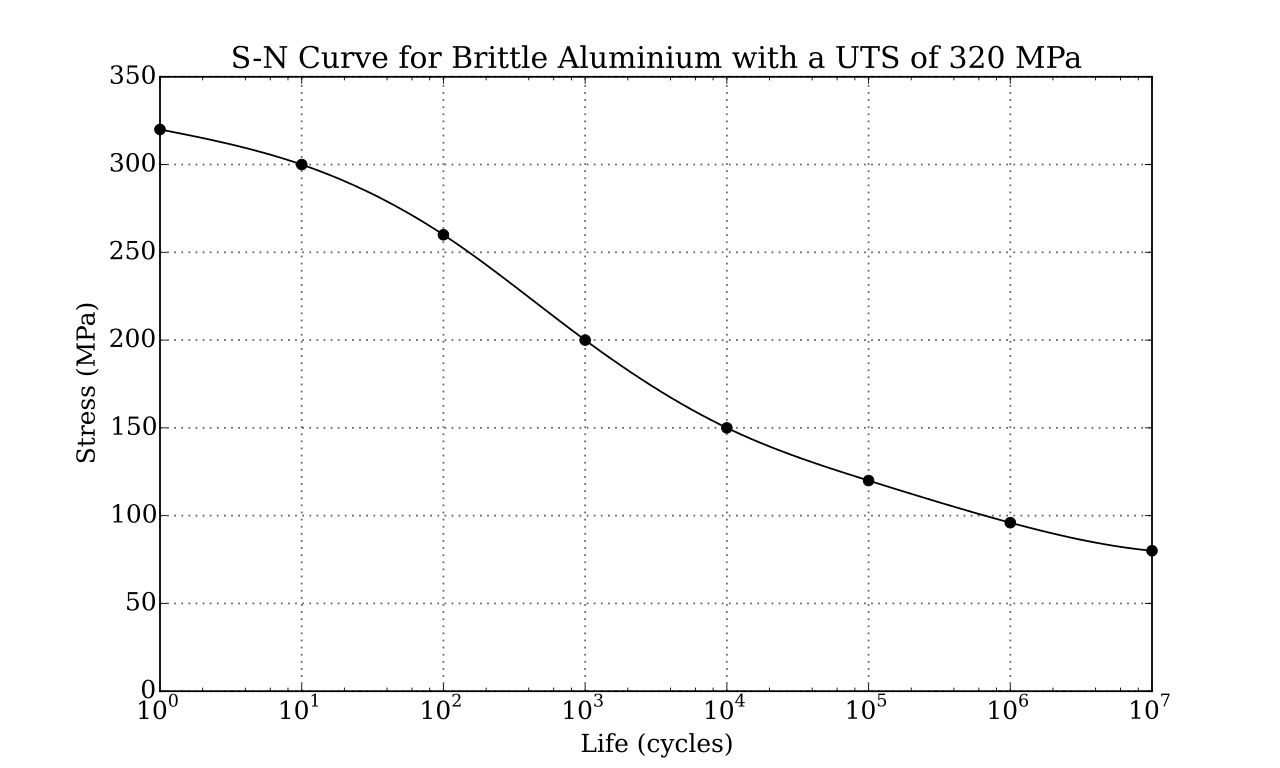

انجام آزمون های خستگی برای تعیین خواص اولیه ماده، تحلیل خستگی برمبنای روابط تجربی و صحه گذاری محاسبات عددی انجام شده الزامی است. خروجی آزمون خستگی نمودار S-LogN می باشد که می توان حد و استحکام خستگی را تعیین نمود.

حد خستگی، بیشترین تنشی است که ماده می تواند احتمالاً بی نهایت سیکل را بدون شکست تحمل کند.

استحکام خستگی، بیش ترین تنشی است که یک ماده می تواند تعداد سیکل مشخص را بدون شکست تحمل کند.

به منظور به دست آوردن حد تحمل نمونههایی از ماده مورد نظر، که همگی به صورت استاندارد شده دارای یک شکل، سطح مقطع دایرهای شکل، ابعاد مشخص شده، بدون عیب و با شرایط یکسان باشند، را انتخاب میکنیم.

با اعمال بار (به صورت خمشی) به نمونهها در یکی از دستگاههای آزمایش خستگی بلافاصله در سطح بالایی نمونه تنش کششی و در سطح زیری تنش فشاری ایجاد میشود. بعد از اینکه نمونه نیم دور (180 درجه) چرخید، موضعی که ابتدا تحت تأثیر تنش کششی قرار گرفته بود، اکنون تنش فشاری به آن اعمال میشود. بنابراین تنش در هر نقطهای از نمونه به صورت دور تناوب سینوسی کامل، تغییر میکند. تنش متناوبی میتواند بین دو مقدار حداکثر و حداقل در حالتهای مختلفی از کشش یا فشار تغییر کند. حالت اول تغییرات بارگذاری میتواند به گونهای باشد که تنش اعمالی بین دو مقدار تنش (کششی) وتنش (فشاری) تغییر کند و تنش متوسط میانگین ان دو میباشد . حالت دوم تغییرات تنش میتواند به صورتی باشد که حداکثر تنش در موقعیت فشاری کمتر از حداکثر تنش کششی باشد . در حالتهای دیگر باردهی به گونهای باشد که مقدار تنش بین حداکثر و حداقلی در موقعیت کششی یا فشاری تغییر کند.تنشهای اعمال شده نباید هر دو به صورت فشاری باشند زیرا تنشهای فشاری باعث بسته شدن ترکها میشود بنابراین شکست رخ نمیدهد پس حداقل باید یکی از تنشها کششی باشد.در بسیاری از حالتها به تنش متناوبی میتواند مقداری تنش دائمی به صورت استاتیکی افزوده شود. در هر صورت روابط زیر را میتوان برای تنش متناوبی تعریف کرد:

حداکثر تنش اعمال شده به نمونه آزمایش خستگی، به پارامترهای زیر وابسته است:

بعد از تعداد دور معینی شکست در نمونه ظاهر میشود. سپس مقادیر بدست آمده برای تنش و تعداد دور تا لحظه شکست را دریک سیستم محورهای مختصات با محورهای ساده (تنش) و لگاریتمی (تعداد دور) مشخص میکنیم. نقاط بدست آمده عملاً همگی بر روی یک منحنی قرار نگرفته، بلکه بیشتر در محدودهای کم و زیاد میشود. تعداد معدودی از نقاط بدست آمده از نمونههای آزمایش (حتی در شرایط یکسان آزمایش) میتوانند تفاوت بسیار زیادی از نقاط دیگر داشته باشد که معمولاً حذف میشوند. اکنون بر حسب حساسیت کاربرد ماده میتوان با استفاده از نقاط بدست آمده یک منحنی به نام منحنی ولر یا منحنی تنش – تعداد دور را رسم کرد. برای مثال منحنی را میتوان با استفاده از مقدار متوسط از مقادیر مشخص شده به وسیله آزمایش رسم کرد. این بدین معنی است که احتمال اینکه تمام نمونهها به ازای حد معینی از تنش تعداد دور تناوب مربوط به آن را بدون شکست بتوانند تحمل کنند، 50 درصد است.

طول عمر خستگی مشخصکننده مدت زمان سرویس دهی قطعهای است که تنش تناوبی معینی به آن اعمال میشود. برای مثال اگر تنش متناوبی به اندازه 620 مگاپاسکال به قطعه فولادی اعمال شود، طول عمر خستگی آن 100000 دور (چرخه) خواهد بود. در آزمایش مواد مختلف دو نوع منحنی بدست میآید. در یک نوع از آن منحنی (1) به ازای تعداد 1000000-10000000 دور تناوب به حد تنشی خواهد رسید که اغلب فولادهای نرم، آلیاژهای منیزیم و تیتانیم و بعضی از آلیاژهای آلومینیم از این نوع هستند. در نوع دیگر تعدادی از فلزات غیرآهنی از قبیل آلیاژهای مس، بعضی از آلیاژهای منیزیم و آلومینیم چنین حد کاملاً مشخصی ظاهر نمیشود، بلکه کاهش پیوسته تنش به ازای افزایش دوره تناوب دیده میشود، در این حالت تعیین حد تحمل چندان ساده نخواهد بود. اما از آنجایی که دادن کمیتی که بتواند حد خستگی یک ماده را مشخص کند از نظر صنعتی اهمیت دارد، لذا در این گونه موارد تنشی را که به ازای آن حدود 100 میلیون دور تناوب هنوز قابل تحمل باشد به عنوان حد تحمل انتخاب میشود. البته آزمایش بدین طریق صورت میگیرد که برای موادی که حد تحمل دارد با تنشی حدود 0.66 استحکام کششی استاتیکی ماده آغاز میکنیم. موقعی که 2 یا 3 نمونه، تحت تأثیر تنشی در حداقل تعداد دور به شکست نیانجامد، آن تنش را به عنوان حد تحمل انتخاب میکنند. اما برای مواد بدون حد تحمل، حداکثر تنشی که به ازای آن 2 یا 3 نمونه حدود 100000000 تعداد دور را بدون شکست انجام دهد، به عنوان حد تحمل انتخاب میشود. برای افزایش تعداد تناوب مجاز در یک قطعه لازم است تنش وارد بر آن را کاهش داد. میزان حداکثر تنش را قبل از شکست حد تحمل (استحکام دائمی) می نامند. هرگاه تنش وارد بر یک ماده پایینتر از حد تحمل باشد، آن ماده میتواند تحت آن تنش تعداد دور تناوب فوق العاده زیادتر را تحمل کند. برای فولادها و بعضی از مواد دیگر نسبت به حد تحمل به استحکام کششی در حدود 5/0 است.

شرکت فروردین کالا پیمان

تماس با ما

تمامی مطالب و محتوا متعلق به وب سایت فروردین کالا پیمان می باشد. طراحی توسط ناوک

نقد و بررسیها

هنوز بررسیای ثبت نشده است.